Como são feitas as cerâmicas típicas de Fès

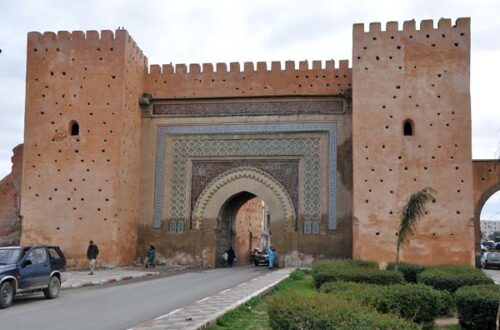

Um dos primeiros lugares que visitei em Fès foi a olaria, onde vimos como se dá o processo de fabricação das lindas e famosas cerâmicas de Fès, com a coloração azul cobalto, marca registrada da cidade. Antigamente, as cerâmicas costumavam ser feitas no interior da medina, porém todas as olarias tiveram que ser transferidas para o distrito de Nokbi Ain por causa da poluição do ar causada pelos fornos.

Conhecer uma olaria no Marrocos é uma experiência muito rica. É incrível como eles ainda fabricam cerâmica empregando as mesmas técnicas de tantos anos atrás. A visita começa no local onde ficam os fornos para aquecimento da cerâmica. Esses fornos usam tradicionalmente caroços de azeitona como combustível.

As azeitonas no Marrocos são bem aproveitadas para tudo. A primeira prensa da azeitona fornece o azeite para a cozinha, a segunda prensa, serve como matéria prima para a fabricação de cosméticos para corpo, a terceira como óleo de lamparina e, por fim, o caroço para combustão nos fornos. Como se pode ver é um consumo bem sustentável.

Hoje existem 3 tipos de fornos utilizados nas olarias, além do forno que utiliza caroço de azeitona, há também os fornos a gás e madeira. O forno abastecido com madeira queima de forma irregular, a alteração na temperatura acaba acarretando a perda de várias peças. Já o forno à gas oferece maior controle e uniformidade da queima, porém não atinge altas temperaturas necessárias para a maior qualidade das peças.

Fès é a única cidade do Marrocos onde se usa a argila de grés, que é mais resistente que a argila de barro. Esse tipo de argila deve ser aquecido a uma temperatura bem mais alta, o que confere maior resistência a lascas e mau uso. Assim, os marroquinos preferem usar o forno abastecido com os caroços de azeitona que oferece tanto a queima uniforme quanto a alta temperatura desejada.

Após a primeira queima, os potes, tigelas e placas de cerâmica são deixados para esfriar. Quando estiverem completamente frios serão pintados e aquecidos novamente para a perfeita finalização da peça.

As tintas são distribuídas em recipientes para facilitar a pintura das cerâmicas. Cada item é decorado à mão. Após a pintura, as peças estão prontas para irem ao forno novamente.

Nessa segunda etapa, as peças ficam no forno em alta temperatura por cerca de nove horas, em seguida, o forno é fechado e deixado esfriar por três a quatro dias. Dessa forma, todo o oxigênio no forno é queimado quando ele está selado,o que reduz a queima e contribui para a durabilidade da cerâmica.

Nesse caso é usado um tipo de forno diferente do empregado para a primeira queima da cerâmica.

Quanto às placas de cerâmica pintadas, após a queima elas são quebradas manualmente para formar pequenos pedaços destinados à montagem dos mosaicos. Para isso, são usadas ferramentas típicas como alicates e fendas.

É incrível pensar que eles quebram tudo de forma manual, nos diferentes formatos desejados para cada tipo de mosaico. É um processo trabalhoso que requer muita perícia e cuidado por parte de quem faz.

Depois de tudo quebrado, eles vão montando o mosaico de cabeça para baixo, colocando as pecinhas de acordo com o desenho desejado. No final eles, passam a massa para unir todos os pedaços.

Como dá para perceber, a montagem tem que ser à prova de erro, por isso cada pecinha deve ser cortada no tamanho certo e encaixada corretamente para formar o desenho final.

É fascinante, sem dúvida. E se torna mais surpreendente ainda quando vemos o resultado final. Sinceramente nunca tinha pensado em como eram feitos os mosaicos. Agora fico imaginando todo o trabalho por trás de cada peça, o que as deixam ainda mais bonitas.

Não é à toa que Fès, por séculos, tem se orgulhado por produzir a cerâmica mais fina e bela de todo o Marrocos. A beleza da cerâmica vem de um conhecimento complexo que é passado de pai para filho, mantendo a tradição secular de fabricação manual.

Existem dois tipos principais de peças. Aquelas decoradas com o azul característico e as peças totalmente coloridas. Ambos os tipos são pintados sobre um fundo branco. Algumas peças também recebem acabamento de prata, dando um toque final delicado e muito requintado.

Quanto mais branco o fundo, obtido com chumbo e óxido de estanho, mais puro e brilhante é o resultado e maior a técnica e qualidade estética do objeto.

A mistura feita para a obtenção da cor azul cobalto é, obviamente, guardada em segredo, mas um de seus componentes é o óxido de cobalto, que existe em abundância na região. A alta temperatura dos fornos também contribui para a tonalidade final.

A visita à olaria termina sempre na loja onde estão expostas lindas peças como tajines, vasos, cinzeiros e conjuntos de chá e jantar, assim como tigelas e pratos decorativos. Este é o melhor lugar para comprar as cerâmicas típicas, pois os preços são tabelados pelo governo. Assim podemos dispender mais tempo na escolha dos objetos do que no árduo processo de negociação de preços (tópico a ser discutido mais adiante).

São tantas peças lindas que é impossível resistir à tentação de sair da loja carregando várias sacolas de presentes.

2 Comentários

Bóia Paulista

Oi, Valéria!

Tudo bem?

Seu post foi selecionado para a #Viajosfera, do Viaje na Viagem.

Dá uma olhada em http://www.viajenaviagem.com

Até mais,

Bóia

Bóia Paulista

Oi, Valéria!

Tudo bem?

Seu post foi selecionado para a #Viajosfera, do Viaje na Viagem.

Até mais,

Bóia